布鲁克纳米压痕仪/硬度/杨氏/弹性模量系统

- 产品介绍

- 行业应用

- 技术资料

- 相关产品

——世界上唯一领先的纳米力学和纳米摩擦学测试系统,加速纳米力学研究进入更高阶段。

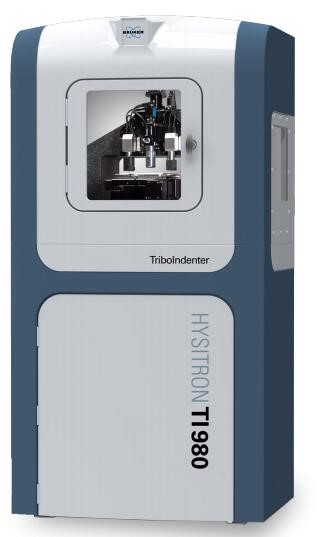

布鲁克的海思创TI 980 TriboIndenter同时具有最高的性能、灵活性、可信度、实用性和速度。基于海思创几十年的技术创新,它为纳米力学表征带来了更高水平的性能、功能和易用性。TI 980达到了一台优异纳米力学测试仪器所需的所有要求,实现了控制上突出的先进性和高效性,试验上的灵活度与可实现性,测量稳定性,以及系统设计的模块化。

先进的Performech® II控制模块和电子设计

最高性能的高速闭环控制业界领先的噪音控制

集成的带输入/输出信号的多参数控制五百倍于前代产品的力学测试速度

多维度测量耦合

充分优化各个传感器的特质适用不同测量需要,通过多维传感器的选择实现

不同测量间的无缝耦合多种有效的测试模块配置,包括纳米/微米压痕、纳米划痕、纳米摩擦磨损、高分辨原位扫描探针显微镜成像、动态纳米压痕和高速力学性能成像等。

丰富的系统控制和数据分析软件

TriboScan(TM) 10提供了创新性的控制功能,包括XPM超快纳米压痕,SPM+原位扫描探针显微镜成像,动态表面搜索,全自动系统校准和创新的测试程序。

Tribo iQ (TM)提供了强大的数据处理、分析和画图功能,并具有可编程数据分析模块和自动生成的定制测试报告功能。

极大的灵活性和具有前瞻性的表征潜质

布鲁克纳米压痕仪Ti 980提供了多级别的防护罩提供了超强环境隔绝能力,并具有用于将来的升级可扩展接口万能样品台提供了机械、磁性和真空固定方式,适用于各种样品。

始终处于材料研究和开发的最前沿

海思创从1992年起就在全球范围内处于纳米力学和纳米摩擦学表征的领先位置。通过与研究人员和工程师的持续合作,布鲁克理解您的独特需求,通过创新的技术帮助您解决当下和将来面临的材料挑战。海思创TI 980 TriboIndenter是这些努力的集大成者。它提供了卓越的性能,能满足您持续更新的材料表征需求。

简洁、高速的自动控制——系统自动校正使得每次测试都无懈可击

针尖面积函数自动校正

传感器自动校正

压针和光学系统校正

自动测试程序

快速、多样品自动测试功能实现高通量表征

智能化自动程序确保用户选择合适的针尖

高分辨多尺度成像结合全尺寸样品的光学搜索,极大简化测试流程

最低的噪音水平,实现真正纳米尺度表征

从微米到几个纳米的多尺度测量纳牛级别的力噪音水平和小于90%原子直径的位移测量能力,实现几乎任何材料的定量表征

系统可实现超过6个数量级的力测量和10个数量级的位移测量

力和位移噪音水平保证在客户现场安装时实现

最快的反馈控制速率

布鲁克纳米压痕仪Ti 980精确控制测试过程实现******精度、可信度和重复性的真正定量纳米力学和纳米摩擦学表征特殊的力和位移反馈控制方法用于海思创的传感器-专门针对海思创传感器物理特性开发的力与位移反馈控制算法每隔0.013毫秒实现一次完整反馈控制,使得系统能测量快速瞬态过程,并对其作出反馈,真正实现用户的测试意图-每隔0.013毫秒实现一次完整的感知-分析-控制的循环,使得系统能对瞬态过程进行测量与反馈,以此重现用户定义的测试方式

强大的测试模块配置,******化您的表征潜能

自下而上的先进设计提供了世界zui xian jin的纳米力学测试系统

实现最丰富的潜在测试能力

Performech® II高级控制模块

精确控制纳米力学测试过程

业界领先的力和位移噪音水平实现最高的测量精度和重复性超快反馈控制算法提供整个测试过程的精确控制专为各种不同测试而开发的一整套高性能传感器

多达24个通道的数据采集能力,每个通道都能同时达到1.2MHz采样率

多个测试头的耦合——一整套传感器适用于各种测试任务

任意两个测头之间无缝连接

标配二维传感器和nanoDMA III传感器实现系统的多种测试功能和高性能

多种有效的测试模块配置

纳米压痕:硬度,模量,蠕变,应力弛豫,断裂韧性、高速力学性能成像

纳米摩擦:薄膜结合力,摩擦系数,抗划擦性能,磨损

扫描探针显微镜成像:形貌和梯度成像,纳米级别定位精度,摩擦

力成像动态纳米压痕:随着深度连续测量硬度和模量,存储模量,损失模量,损耗角正切

布鲁克纳米压痕仪Ti 980,在纳米力学测试上领先一步

nanoDMA III:动态纳米压痕

布鲁克的nanoDMA III是强大的动态纳米压痕技术。它提供了弹/塑性和粘弹性随着压入深度、频率和时间的变化关系。

全面表征各种材料的普适性方法,从较软的聚合物到硬质镀层都能适用;

集成直流和交流调制使得从初始接触点开始就能实现纳米尺度动态性能的可靠、定量表征;

原位参考频率法校正温漂使得长时间测试的精度大大提高。

XPM:快速力学性能成像

不论是测量分辨率和精度,还是测量速度,XPM都是纳米力学测试的业界新标杆。有了XPM,原来可能需要一整年才能获得的数据,现在只需要一个下午就能获得。这些领先的性能是通过以下三个业界领先的技术实现的。1)高带宽静电激励传感器;2)快速控制和数据采集电子系统;3)自上而下的原位扫描探针显微镜成像。这些技术联用能实现每秒六次纳米压痕测试,从而获得全面的定量纳米力学性能图谱以及性能分布的统计数据。

更少时间测量更多参数

超高速定量力学性能测量(每秒6次测量)快速、高分辨空间硬度和模量分布统计一分钟内可靠完成针尖函数自动校正;比传统纳米压痕测试快500倍的数据采集速率 xSol 环境控制腔及载台,可实现极端环境条件下高通量测量。

SPM+实现纳米力学测试前后的准确原位成像

布鲁克首创的扫描纳米压痕技术使用同一根探针实现样品表面形貌成像和纳米压痕测试。这种方法实现了最高的定位精度,并且可以在纳米压痕测试后立即对样品塑性形变进行成像,加快测试速度。

高定位精度(+/-10nm)——可以从64x64到4096x4096范围内设定扫描分辨率,可以对各种高长宽比的特征形貌进行不同X-Y分辨率成像,业界领先的纳米力学性能成像分辨率和调色板,可以和摩擦力成像,nanoDMA III,nanoECR和xSol环境控制腔等联用

强大的系统控制和分析

TriboScan 10:强大的测试灵活性提供了无限的测试可能性

将布鲁克纳米压痕全套测试技术集成到一个直观的软件内,基于标签页架构的软件设计使得用户可以方便的使用软件功能,灵活的测试过程分段定义方法提供了适用于所有测试模式的优异控制

TriboIQ: 可编程数据分析程序

易用的操作界面,从简单到复杂的可定制数据分析包直观的数据组织和分析流程,简单点击即可生成数据报告直观可自定义的数据处理和分析模块开放式架构使得多用户合作更加容易

海思创TI980升级选项

|

xSol环境控制腔与载台 |

环境控制腔实现了定量纳米力学性能和纳米摩擦学特征随着温度、气氛和湿度的变化。 |

|

|

nanoECR |

纳米压痕测试的原位导电特性可以和纳米力学性能,材料形变行为和接触电阻等同步研究。 |

|

|

xProbe |

基于MEMS传感器的探针可以实现原子力显微镜级别的超低力和位移噪音水平。 |

|

|

iTF |

专利的原位薄膜力学性能分析包提供了排除基底效应影响的薄膜和多层膜结构的定量 |

|

|

力学性能。 |

||

|

|

|

|

|

3D OmniProbe和多量程 |

通过扩展力和位移测量量程实现微米尺度的力学和摩擦学特性表征。 |

|

|

NanoProbe |

||

|

|

|

|

|

同步拉曼光谱 |

原位研究力学性能和摩擦学特性与材料结构和化学成分的相关性。 |

|

|

模量成像 |

动态扫描纳米压痕模式提供材料表面的定量、高分辨模量分布。 |

|

|

荧光显微镜联用 |

集成荧光显微镜可实现荧光共定位纳米力学测试等。 |

|

|

电化学模块 |

实现氧化和还原环境下的原位定量纳米力学和纳米摩擦学行为研究。 |

|

|

自动探针更换模块 |

按钮操作的自动探针更换模块。 |

|

|

样品台 |

多尺度的磁性、机械和真空固定方式可以固定几乎所有待测样品,包括300mm晶圆。 |

|

|

TriboAE™ |

声音传感器能通过针尖原位监测纳米压痕过程中的断裂和形变产生的声音信号。 |

|

|

TriboImage™ |

纳米尺度划痕/磨损的实时表征。 |

|